由于在可靠性、成本和系统级价值方面的显著提升,具有1700 V阻断电压的碳化硅(SiC)在工业电力转换中变得越来越普遍。通过将最新一代SiC芯片的阻断电压扩展至2000 V,新的可能性随之而来。以前需要中压器件或多级拓扑的直流链接电压现在可以更轻松地处理。

最新的碳化硅电压等级正在促进1500 V级逆变器的电路拓扑转变。凭借经过验证的芯片技术、低开关损耗和标准封装,2 kV SiC功率模块有望为可再生应用带来新活力。

1500 V变换器的设备

为了减少直流电流及其相关导体尺寸,许多应用已经提高了直流链接电压。在公用事业规模的太阳能发电场中,一项研究表明,电压提升500 V可以有效减少0.4%的直流损耗。这在电场的使用寿命中带来了显著的成本节省。与之密切相关的能源存储系统(ESS)受益于支持高电压的新型电池技术。在欧洲和北美,按照EU/IEC/UL标准和指令,该电压提升的上限为1500 V。

构建一个能够支持此直流链接电压的可靠2级变换器,需要阻断电压高于常规可用的1700 V的器件。中压级的硅IGBT(例如,VCES = 3300 V)已经问世多年。然而,现代可再生应用对效率的要求极高。这种中压硅器件由于需要维持这样的阻断电压而导致相对较高的开关损耗。这使得使用阻断电压在950 V到1200 V之间的硅IGBT的三电平变换器变得普遍。

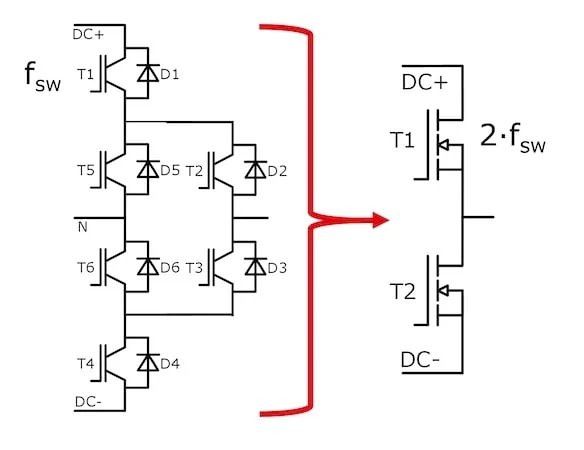

图1

图1

相反,碳化硅的高击穿电场强度使得MOSFET可以制造得比同等额定的硅IGBT更薄。这导致了SiC器件的开关损耗显著低于其硅对手。SiC MOSFET的开关过渡速度极快,从1200 V提升到2000 V,仅导致开关损耗的轻微增加。这一点非常重要,因为由三电平变换器产生的输出电流中的有效波纹频率可以达到半导体开关频率的两倍。因此,使用2 kV SiC的2级解决方案必须以双倍的频率切换,而不是在三电平解决方案中使用的1200 V Si器件(如图1所示)。

2 kV SiC的优势

以1 MW变换器为例,很容易看到使用2 kV SiC功率模块所可能实现的占地面积减少。例如,可以用九个1400 A/1200 V IGBT半桥模块(例如,SEMITRANS 20)构建一个1 MW、1500 VDC、690 VAC、三相ANPC逆变器。采用液冷和2.5 kHz的开关频率,可以实现总散热器占地面积为2000 cm²(如图2所示)。

同样的电源转换器仅需三个以5 kHz开关的2 kV SiC半桥模块即可实现。此开关频率在输出端产生与三电平解决方案相同的波纹电流频率。从九个模块减少到三个模块,导致占地面积显著减少66%。这种体积减少显然意味着运输重量更轻,材料使用量减少。然而,这种尺寸的减小也伴随着效率的提高——半导体损耗减少了40%。对于这个例子来说,这意味着半导体效率比三电平解决方案高出0.4%——在充电和放电模式下均超过99%。

图2虽然三电平变换器在现场通常被证明是可靠的,但转向二电平在基于系统中电气元件数量的计算故障率(FIT)方面有了改善。这一点在考虑从18(3电平)减少到6(2电平)的门驱动通道时尤为明显。此外,由于不再需要实施母线电压平衡算法,控制也简化了。

新应用

除了在独立ESS中替换现有的1500 V拓扑外,2 kV功率模块还为高功率电动汽车(EV)充电器开辟了机会。卡车和越野车已经率先迈入超过1000 V的电池电压。为了减少充电时间,所需的功率往往超过电网的供应。在这些情况下,集成一个1500 V的ESS是合理的。ESS提供了一个可以快速转移到车辆电池的能量储备,采用DC/DC转换器。

图3由于变压器所需的高频,DC/DC拓扑在需要隔离的情况下可能会遇到挑战。结合高电压,这意味着当前解决方案在主侧转换器上使用三电平SiC拓扑。2 kV SiC功率模块将这种输入简化为2级H桥(如图3所示)。为了适应灵活的EV充电器应用(高电压或高电流),输出仍保持为广泛使用的双H桥配置。

推荐阅读:

20城上榜 “车路云一体化”首批试点名单出炉!资金出手这些概念股

A股罕见!连续地量、超4800家下跌和“国家队”出手 竟同天发生

光伏储能板块迎来反弹潮,逆变器企业集体飙升,艾罗能源领涨超10%